학사

-

[3학년][1학기][데이터마이닝][10w]2024.05.09

-

[3학년][1학기][디지털제조입문][9W][2]2024.05.05

-

[3학년][1학기][디지털제조입문][9W][1]2024.05.04

-

[3학년][1학기][인간공학개론][7w]2024.04.19

-

[3학년][1학기][인공지능시스템][7w]2024.04.17

-

[3학년][1학기][디지털제조입문][7W]2024.04.16

-

[3학년][1학기][디지털제조입문][과제] SMT20202024.04.10

-

[3학년][1학기][인간공학개론][5w]2024.04.05

[3학년][1학기][데이터마이닝][10w]

'학사 > 아주대 융시공' 카테고리의 다른 글

| [4학년][1학기][메타버스입문][W1] (0) | 2025.03.06 |

|---|---|

| [3학년][2학기][소셜네트워크분석][과제] 논문 리뷰 (6) | 2024.09.27 |

| [3학년][1학기][디지털제조입문][9W][2] (0) | 2024.05.05 |

| [3학년][1학기][디지털제조입문][9W][1] (0) | 2024.05.04 |

| [3학년][1학기][인간공학개론][7w] (0) | 2024.04.19 |

[3학년][1학기][디지털제조입문][9W][2]

Bulk Metal Forming

Bulk Deformation

- Metal forming operations which cause significant shape change

- Starting forms: cylindrical bars and billets, rectangular billets and slabs, and similar shapes

Importance of Bulk Deformation

- In hot working, significant shape change can be accomplished

- In cold working, strength can be increased during shape change

- Little or no waste: some operations are near net shape or net shape processes

- The parts require little or no subsequent machining

Four Basic Bulk Deformation Processes

- Rolling: slab or plate is squeesed between opposing rolls

- Forging: work is squeezed and shaped between opposing dies

- Extrusion: work is squeezed through a die opening, thereby taking the shape of the opening

- Wire and bar drawing: diameter of wire or bar is reduced by pulling it through a die opening

Rolling

- which work thickness is reduced by compressive forces exerted by tow opposing rolls

The Rolls

- The rotating rolls perform two main functions

- Pull the work into the gap between them by friction between workpart and rolls

- Simultaneously squeeze the work to reduce cross section

Types of Rolling

- By geometry of work

- Flat rolling

- Draft: amount of thickness reduction

- d = t0 - tf

- Reduction: draft expressed as a fraction of starting stock thickness

- r = d / t0

- d = draft

- t0 = starting tthickness

- tf = final thickness

- Draft: amount of thickness reduction

- Shape rolling

- Work is deformed into a contoured cross-sectiion rather than flat

- Flat rolling

- By temperature of work

- Hot rolling

- Cold rolling

Rollling Mills

- Equipment is massive and expensive

- Two-high: two opposing large diameter rolls

- Three-high: work passes through both directions

- Four-high: backing rolls rupport smaller work rolls

- Cluster mill: multiple backing rolls on smaller rolls

- Tendem rolling mill: sequence of two-high mills

Thread Rolling

- Most important commercial process for mass producting bolts and screws

- Performed by cold working in thread rolling machines

- Advantages over thread cutting

- Higher production rates

- Better aterial utilization

- Stronger threads due to work hardening

- Better fatigue resistance due to compressive stresses introduced by rolling

Ring Rolling

- 언급만 잠깐 하고 넘어감

Forging

- Deformation process in which work is compressed between two dies

- Components: engine crangshafts, connecting rods, grears, aircraft structural components, jet engine turbine parts

Classification of Forging Operations

- Cold vs Hot forging

- Hot or warm forging: most common, due to the significant deformation and the need to reduce strength and increase ductility of work metal

- Cold forging: advantage is increased strength that results from strain hardening

- Impact vs press forging

- Forge hammer - applies an impact load

- Forge press - applies gradual pressure

Types of Forging Dies

- Open-die forging

- work is compressed between two flat dies, allowing metal to flow laterally without constraint

- Compression of workpart with cylindrical cross-section between two flat dies

- Impression-die forging

- die surfaces contain a cavity or impression that is imparted to workpart, thus constraining metal flow - flash is created

- Compression of workpart by dies with inverse of desired part shape

- Flash is formed by metal that flows beyond die cavity into small gap between die plates

- Flash must be later trimmed from part

- Flashless forging

- workpart is completely constrained in die and no excess flash is produced

- Compression of work in punch and die tooling whose cavity does allow for flash

- Starting workpart volume must equal die cavity volume within very close tolerance

- Process control more demanding than imporession-die forging

- Best suited to part geometries that are simple and symmetrical

- Often classified as a precision forging process

Impression-Die Forging Advantages and Limitations

- Advantages(compared to machining from solid storck)

- Higher production rates

- Conservation of metal(less waste)

- Greater strength

- Favorable grain orientation in the metal

- Limitations

- Not capable of close tolerances

- Machining often required to achieve accuracies and features needed, such as holes, threads, and mating surfaces that fit with other components

Forging Presses

- Apply gradual pressure to accomplish compression operation

- Mechanical presses: converts rotation of drive motor into linear motion of ram

- Hydraulic presses: hydraulic piston actuates ram

- Screw presses: screw mechanism drives ram

Upsetting and Heading

- Forging process used to form heads on nails, bolts, and similar hardware products

- Cycle

- wire stock is fed to the stop

- gripping dies close on the stock and the stop is retracted

- punch moves forward

- bottoms to form the head

Swaging

- Accomplished by rotating dies that hammer a workpiece radially inward to taper it as the piece is fed into the dies

Trimming

- Cutting operation to remove flash from workpart in impression-die forging

Digital Inspection System

- 비접촉식 Digital 형상 측정 기술을 통하여 실물로부터 CAD Data를 생성하거나 CAD Data와 생산품(부품, PP, 양산품 등) 간의 2/3D 기하학적 차이를 비교검증하는 기술

- 측정기를 활용하는 두 가지 기술

- Reverse Engineering

- 실물로부터 디지털화된 CAD Data 생성: 디지털 복제 기술

- 제품은 있는데 CAD Model 없음

- Inspection

- 기준 CAD Data와 실제품의 3차원 측정 데이터간의 신속 비교

- 2D/3D Metrology, Comparison

Extrusion

- Compression forming process in which the work metal is forced to flow through a die opening to produce a desired cross-sectional shape

- Two basic types of extrusion

- Direct extrusion

- Indirect extrusion

Direct Extrusion

- Also called forward extrusion

- This extra portion, called the butt, must be separated

Indirect Extrusion

- Also called backward extrusion and reverse extrusion

- Limitations of indirect extrusion are imposed by the lower rigidity of hollow ram and difficulty in supporting extruded product as it exits die

General Advantages of Extrusion

- Variety of shapes possible, expecially in hot extrusion

- Limitation: part cross-section must be uniform throughout length

- Grain structure and strength enhanced in cold and warm extrusion

- Close tolerances possible, especially in cold extrusion

- In some operations, little or no waste of material

Hot vs. Cold Extrusion

- Hot extrusion

- prior heating of billet to above its recrystallizaion temperature

- This reduces strength and increases ductility of the metal, permitting more size reductions and more complex shapes

- Cold extrusion

- generally used to produce discrete parts

- The term impact extrusion is used to indicate high speed cold extrusion

Extrusion Ratio

- Also called the reduction ratio

- rx = A0/Af(>1)

- rx = extrusion ratio

- A0 = cross-sectional area of the starting billet

- Af = final cross-sectional area of the extruded section

- Applies to both direct and indirect extrusion

Die Angle

- Low

- surface area is large, leading to increased friction at die-billet interface

- Higher friction results in larger ram force

- High

- more turbulence in metal flow during reduction

- Turbulence increases ram force required

- Optimum angle depends on work material, billet temperature, and lubrication

- Maximum die angle = 90

Orifice Shape of Extrusion Die

- Simplest cross section shape = circular die orifice

- Shape of die orifice affects ram pressure

- As cross-section becomes more complex, higher pressure and greater force are required(ex: heat sink)

Extrusion Presses

- Either horizontal or vertical

- Horizontal more common

- Extrusion presses

- Usually hydraulically driven, which is expecially suited to semi-continuous direct extrusion of long sections

- Mechanical drives

- Often used for cold extrusion of individual parts

Wire and Bar Drawing

- Cross-section of a bar, rod, or wire is reduced by pulling it through a die opening

- area reduction in drawing r

- r = (A0-Af)/A0

- A0 = orifinal area of work

- Af = final work

Wire Drawing vs. Bar Drawing

- Difference is stock size

- Bar: large diameter bar and rod stock

- Wire: small diameter stock - wire sizes down to 0.03mm(0.001 in.)are possible

Drawing Practive and Products

- Drawing practive

- Performed as cold working

- Used for round cross-sections

- Products

- Wire: electrical wire

- Rod stock for nails, screws, rivets, springs

- Bar stock: metal bars

Continuous Drawing

- Consisting of multiple draw dies separated by accumulating drums

Features of a Draw Die

- Entry region

- Approach

- Bearing surface

- Back relief

- Die materials

Preparation of the Work for Wire or Bar Drawing

- Annealing: to increase ductility of stock

- Cleaning: to prevent damage to work surface and draw die

- Pointing: to reduce diameter of starting end to allow insertion through draw die

'학사 > 아주대 융시공' 카테고리의 다른 글

| [3학년][2학기][소셜네트워크분석][과제] 논문 리뷰 (6) | 2024.09.27 |

|---|---|

| [3학년][1학기][데이터마이닝][10w] (0) | 2024.05.09 |

| [3학년][1학기][디지털제조입문][9W][1] (0) | 2024.05.04 |

| [3학년][1학기][인간공학개론][7w] (0) | 2024.04.19 |

| [3학년][1학기][인공지능시스템][7w] (0) | 2024.04.17 |

[3학년][1학기][디지털제조입문][9W][1]

Metal Forming

Metal Forming

- The tool, usually colled a die, applies stresses that exceed yield strength of metal

Stresses in Metal Forming

- Stresses to plastically deform the metal are usually compressive

- However, some forming processes

- Stretch the metal(tensile stresses)

- Other bend the metal(tensile and compressive)

- Still others apply shear stresses

Material Properties in Metal Forming

- Desirable material properties

- Low yield strength & high ductility

- These properties are affected by temperature

- Ductility increases and yield strength decreases when work temperature is raised

- Other factors

- Straint rate(변형속도) and friction

Bulk Deformation Processes

- Characterized by significant deformations and massive shape changes

- “Bulk” refers to workparts with relatively low surface area-to-volume ratios

- Starting work shapes include cylindrical billets and rectangular bars

- Basic bulk deformation processes: rolling, forging, extrusion, drawing

Sheet Metalworking

- High surface area-to-volume ratio of staring metal

- Basic sheet metalwokring operations: bending, drawing, shearing

Temperature in Metal Foraming

- Any deformation operation can be accomplished with lower forces and power at elevated temperature

- Three Temperature range in metal forming:

- Cold

- Warm

- Hot working

Cold Working

- Performed at room temperature(보통 20도) or slightly above

- Important mass production operations

- Minimum or no machining usually required

- These operations are near net shape or net shape processes

Advantages of Cold Forming vs. Hot Working

- Better Accuracy, closer toleratnces

- Better surface finish

- Strain hardening(변형 강화) increases strength and hardness

- Grain flow during deformation can cause desirable directional Properties in product

- No heating of work required

Disadvantages of Cold Forming

- Higher forces and power required

- Surfaces of staring workpiece must be free of scale and dirt

- Ductility and strainhardening limit the amount of forming that can be done

Warm Working

- Performed at temperatures above room temperature but below recrystallization temperature

- Dividing line between cold working and warm working often expressed in terms of melting point:

- 0.3Tm, where Tm = melting point for metal(absolute temperature)

Advantages of Warm Working

- Lower forces and power than in cold working

- More intricate work geometries possible

- Need for annealing may be reduced or eliminated

How Working

- Deformation at temperature above recrystallization temperature

- Recrystallization temperature = about one-half of melting point on absolute scale

- In practive, hot working usually performed somewhat above 0.5Tm

- Metal continues to soften as temperature increases above 0.5Tm, engancing advantage of hot working above this level

Why Hot Working?

- Capability for substaintial plastic deformation

- Why?

- Strength coefficient is substantially less than at room temperature

- Strain hardening exponent is zero(theoretically) Ductility is significantly increased

Advantages of Hot Working vs. Cold Working

- Workpart shape can be significantly altered

- Lower forces and power required

- Metals that usually fracture in cold working can be hot formed

- Strength properties of product are generally isotropic

- No strengthening of part occurs from work hardening

- Advantageous in cases when part is to be subsequently processed by cold forming

Disadvantages of Hot Working

- Lower dimensional accuracy

- Higher total energy required(due to the thermal energy to heat the workpiece)

- Work surface oxidation, poorer surface finish

- Shorter tool life

Friction in Metal Forming

- In most metal forming processes, friction is undesirable

- Metal flow is retarted

- Forces and power are increased

- Wears tooling faster

- Friction and tool wear are more severe in hot woriking

Lubrication in Metal Forming

- Metalworking lubricants are applied to tool-work interface in many forming operations to reduce garmful effects of friction

- Benefits

- Reduces sticking, forces, power, tool wear

- Better surface finish

- Removes heat from the tooling

Considerations in Choosing a Lubricant

- Type of forming processes(rolling, forging, sheet metal drawing, etc.)

- Hot working or cold working

- Work material

- Chemical reactivity with tool and work metals

- Ease of application

- Cost

'학사 > 아주대 융시공' 카테고리의 다른 글

| [3학년][1학기][데이터마이닝][10w] (0) | 2024.05.09 |

|---|---|

| [3학년][1학기][디지털제조입문][9W][2] (0) | 2024.05.05 |

| [3학년][1학기][인간공학개론][7w] (0) | 2024.04.19 |

| [3학년][1학기][인공지능시스템][7w] (0) | 2024.04.17 |

| [3학년][1학기][디지털제조입문][7W] (0) | 2024.04.16 |

[3학년][1학기][인간공학개론][7w]

6장 정보입력 및 처리

정보표시

- 간접 감지 상황에서 인간공학이 설계과정에 적용됨

표시장치로 나타내는 정보의 종류

- 표시장치로 나타내는 정보에는 정적 정보와 동적 정보

- 정적정보는 시간 경과에 관계없이 고정

- 동적정보는 시간에 따라 계속 변화

- 정량적 정보, 정확한 숫자 파악, 변수의 정량적 값을 표시

- 정성적 정보, 경향이나 변화 파악: 변수의 가변적 일면을 표시

- 상태 정보, 여러 경우(정상-비정상 등) 중 어디 해당하는지 선택 개념, 정성적 정보기도 함

- 경고 및 신호 정보, 상태정보 중 특별히 경고를 위한 것, 일종의 상태 정보

- 식별 정보, 어떤 것인지 있는 그대로 확인하기 위한, 크게보면 상태정보지만 선택이 아닌 있는 그대로 확인

- 묘사정보, 배경과 중첩된 요소 파악

- 영숫자 및 기호 정보, 언어, 수치와 관련된 코드화 정보 표시

- 시간 위상 정보, 지속시간이나 간격을 조절한 신호(모스부호, 점멸등)

표시 양식의 선정

- 온기, 소리, 맛 등의 감각 종류를 감각 양식(modalities, 5가지 감각)이라고 함

- 정보 전달용 표시장치 선정 혹은 설계 시 적절한 감각 양식 선택 필요

시각과 청각 표현 용도 비교

청각 시각

| 메시지 단순 | 메시지 복잡 |

| 메시지 짧음 | 메시지 긺 |

| 나중에 다시 안 봐도 됨 | 여러번 봐야됨 |

| 메시지가 그때의 사건 다룸 | 메시지가 공간적 위치 다룸 |

| 메시지의 지시대로 즉시 행동 | 즉각 행동을 요구하는 메시지 아님 |

| 시각 장치가 너무 많음 | 청각 장치가 너무 많음 |

| 수용 위치가 너무 밝거나 암순응 필요 | 수용 위치에 소음 많음 |

| 계속 움직이며 일 함 | 한 자리에서 일 함 |

| 신호원이 소리일 때 | |

| 계속 변화하는 정보일 때 | |

| 말로 대답해야할 때 |

정보의 코드화

- 코드화: 원래의 자극 정보를 새로운 형태로 바꾸고 기호로 표시

- 코드화할 때는 여러 차원 사용

- 정보를 포함하는 자극차원의 효과는 자극을 식별하는 사람의 능력과 두가지 이상의 자극을 구별하는 능력에 달림

표시장치 설계 순서

- 전달 정보 종류 파악 → 자극 형태 따라 감각 양식 선택 → 표시 장치 선택 → 코딩 방법 → 차원 선택

코드화할 때 고려할 수 있는 사항들

절대적 판단과 상대적 판단

- 절대적 판단은 자극이 하나이므로 비교 불가, 사실은 기억 속에서 비교

- 상대적 판단은 두 가지 이상의 자극을 비교, 차원에 따라 상대적으로 구별

단일차원에서의 절대적 판단

- 매직넘버 7 +- 2

- 여러 차원에도 적용 (5~9)

- 감각기관의 한계보다는 기억의 한계 때문

- 시각적 코드화 방법

- 단일 숫자 10개, 문자 26개

- 색상 9개, 색-채도-명도 24개 이상

다차원에서의 절대적 판단

- 차원의 수는 많고 각 차원의 수준 수가 적을 때가 반대 경우보다 더 좋다

- 코드화에서 다차원 사용 시 서로 직교하거나 중복하는 경우 있음

- 모양과 색상이 직교 차원(독립): 빨간 원, 초록 원, 빨간 사각형, 초록 사각형

- 모양과 색상이 중복 차원: 원은 모두 초록, 사각형은 모두 빨강

- 한 차원의 값으로 다른 차원 값을 예측 가능

직교차원의 조합

- 차원이 직교하면 절대적 기준에서 식별 가능한 자극 수 증가

- 그 수는 각 차원의 별도 확인할 수 있는 자극 수를 곱한 것 보다는 적음

- 가능하면 다차원-직교로 만들어야 함

중복차원의 조합

- 차원을 중복 조합하면 단일 차원 사용 시보다 확인할 수 있는 수준 증가

- 그래도 직교적 코드일때가 더 구분 가능한 자극 수가 많음

좋은 코딩시스템의 특징

- 코드의 검출성

- 검출 가능해야 함

- ex) 지하 채광 장비에서 색깔 코드를 사용하면 검출성 낮음

- 검출성 측정을 위해 검출 시도회수의 일정 비율(50%) 이상을 검출 할 수 있는 자극의 하한값 설정

- 코드의 구별성

- 여러 신호를 구별 가능해야 함

- 코드 기호는 다른 코드 기호와 구별될 수 있어야 함

- 피실험자에게 기준 자극을 제시하고 다양한 다른 자극을 제시하며 기준 자극과 같은지 다른지 판단하게 함

- 이 차이를 차이역 또는 변별역이라 함

- 코드의 의미화

- 사용자에게 의미가 있는 코드 사용

- 개념 양립성에 관한 것

- 코드의 표준화

- 어떤 상황에서나 같은 것을 사용

- 양립성

- 다차원 코드의 사용

- 다차원 코드를 사용하면 코드 자극 수와 식별성 증가

- 차원수 많고 수준이 적은 코드 고려

- 작업의 특수 요건과 필요 코드 수에 따라 중복 또는 직교 사용 고려

양립성(제일 중요하다)

- 자극 및 응답이 인간의 예상과의 관계를 말함

- → 자극과 반응이 사람의 기대에 부합하는 정도

- 양립성이 클수록 정보처리에서 재코드화 과정이 적음

- 결과적으로 학습과 응답시간이 빨라짐, 오류 적어짐, 정신적 작업부하 감소

양립성의 종류

- 개념, 동작, 공간 3가지

- 네번째 양식 양립성이 추가됨

개념 양립성

- 코드와 기호가 사람들이 가지고 있는 개념과 얼마나 부합하는가

- 코드의 의미와 관련

동작 양립성

- 제어 장치의 움직임과 표시 장치로 나타낸 시스템의 응답이 잘 부합하는지

공간 양립성

- 제어 장치와 관련 표시 장치의 공간적 배열에 관한 것

양식 양립성

- 작업에 따라서 그에 알맞은 자극-응답 양식의 조합

- 음성작업에서 양립성이 가장 좋은 조합은 음성표현과 음성응답

- 공간작업에서는 시각표현과 수동응답

- A/S: 소리로 들려주고 음성 대답

- V/S: 보여주고 음성 대답

- A/M: 소리로 들려주고 손으로 조작(몸으로)

- V/M: 보여주고 손으로 조작(몸으로)

양립관계의 기원

- 어떤 상황에서 양립성 관계는 본질적: 오른쪽으로 가기 위해 핸들 오른쪽으로 돌림

- 다른 양립성 관계는 습관이나 문화와 관련된 특성에서 파생

'학사 > 아주대 융시공' 카테고리의 다른 글

| [3학년][1학기][디지털제조입문][9W][2] (0) | 2024.05.05 |

|---|---|

| [3학년][1학기][디지털제조입문][9W][1] (0) | 2024.05.04 |

| [3학년][1학기][인공지능시스템][7w] (0) | 2024.04.17 |

| [3학년][1학기][디지털제조입문][7W] (0) | 2024.04.16 |

| [3학년][1학기][디지털제조입문][과제] SMT2020 (0) | 2024.04.10 |

[3학년][1학기][인공지능시스템][7w]

Deep Learning

Deep Learning

- Neural network와 Machine Learning의 한 분야

- 심층신경망을 기반으로 하는 학습 방법

- 음성인식, 영상인식 등 패턴인식 등에서 좋은 성과

Deep Neural Network;DNN (심층신경망)

- 여러 개의 Hidden Layer를 가진 신경망 계열의 모델

- 다층 신경망의 특수한 경우, 기존은 3~4개의 Hidden Layer

- Layer의 수가 많은 신경망 구조

- Convolutional Neural Network(CNN): Layer 개수 많아지기 시작

- DNN의 배경: 80년대 중반 다층 퍼셉트론 연구 이후 침체기 → 프로세서 성능향상과 빅데이터로 학습 시작

DNN 탄생 배경

- 기존 신경망의 Hidden Layer의 개수를 늘려 좀 더 정교한 학습 필요해짐

- CPU, GPU 성능이 향상

- 병렬 분산처리 가능

- 학습을 통한 전처리 과정이 추가되어 효율 향상

- 빅데이터 학습 가능한 환경

- 기존 신경망

- 학습 데이터에서 직접 Feature 추출하여 입력으로 사용

- Feature Vector에 따라 학습 결과에 영향 줌

- 딥러닝

- 학습을 위해 필요한 특징 추출과 학습을 함께 수행

Convolutional Neural Network; CNN

- 합성곱 연산을 사용하는 합성곱 신경망

- Feature Map을 이용하여 학습

- 영상분석, 영상인식, 컴퓨터 비전 등

- Instant Segmentation

Recurrent Neural Network; RNN

- 순환신경망은 데이터에서 규칙적인 패턴을 인식

- 노드 간의 연결이 순환적 구조를 가지는 것이 특징

- 시간에 따라 변하는 특징을 가지는 데이터를 잘 처리

- LSTM과 혼합 사용

Restricted Boltzmann Machine; RBM

- 비지도 학습에 활용

- 입력에 대한 확률 분포를 학습할 수 있는 신경망

Deep Belief Network; DBN

- RBM을 여러 층으로 쌓아올린 구조

- 비지도 학습 가능

Generative Adversarial Network; GAN

- 생성적 적대 신경망

- 서로 경쟁하는 두 개의 신경망에 의해 구현

Issues in Deep Learning

Vanishing Gradient Problem

- Hidden Layer가 많아질수록 전달되는 오차의 크기가 줄어들어 학습이 되지 않는 현상

- 1보다 작은 오차를 계속 곱하면 점점 0으로 가까워짐, 컴퓨터 수치 연산에서 0에 가까워지다가 underflow 발생 가능

- Dropout, ReLU 사용으로 해결

Initializing Weights

- 신경망 성능에 영향 주는 요소

- 일반적으로 0에 가까운 random value 사용

- 개선된 가중치 초기화 방법 사용

- RBM을 학습시킨 결과 사용: unsupervised learning

- singular value decomposition을 통해 orthogonal matrix로 초기화

Overfitting

- 모델이 train data에 지나치게 학습된 상태

- training error는 낮으나 test error가 높음

- Regularization, Dropout, Batch normalization으로 완화

- Regularization: 가중치의 크기를 학습 모델 함수에 추가

- Dropout: 일정 확률로 노드를 무작위 선택하여 학습에 참여, mini batch마다 dropout할 노드를 새롭게 선택

- Mini-batch: 전체 학습 데이터를 일정 크기로 나눔, mini batch 단위로 학습

Regularization

- 데이터 확대: 데이터를 더 많이 수집하면 학습 모델의 일반화 성능 좋아짐

- 데이터 생성

- 충분히 많은 데이터를 수집하기 어려움

- 인위적으로 데이터를 확대 → 훈련 과정에서 데이터 변형, 데이터 회전 또는 warping

- Weight Decay 방식

'학사 > 아주대 융시공' 카테고리의 다른 글

| [3학년][1학기][디지털제조입문][9W][1] (0) | 2024.05.04 |

|---|---|

| [3학년][1학기][인간공학개론][7w] (0) | 2024.04.19 |

| [3학년][1학기][디지털제조입문][7W] (0) | 2024.04.16 |

| [3학년][1학기][디지털제조입문][과제] SMT2020 (0) | 2024.04.10 |

| [3학년][1학기][인간공학개론][5w] (0) | 2024.04.05 |

[3학년][1학기][디지털제조입문][7W]

Casting

- Classification of solidification processes

- Metals

- Glassworking

- Polymers and PMCs

- Casting

- Steps

- Melt the metal

- Pour it into a mold

- Let it freeze

- Steps

- : Process in which molten metal flows by gravity or other force into a mold where it solidifies in the shape of the mold cavity

Capabilities and Advantages of Casting

- Can create complex part geometries

- Can create both external and internal shapes

- Some casting processes are net shape; others are near net shape

- Can produce very large parts

- Some casting methods are suited to mass production

Disadvantages of Casting

- Limitations on mechanical properties

- Poor dimensional accuracy and surface finish for some processes

- Safety hazards to workers due to hot molten metals

- Environmental problems

The Mold in Casting

- Contains cavity whose geometry determines part shape

- Actual size and shape of cavity must be slightly oversized to allow for shrinkage of metal during solidification and cooling

Two Categories of Casting Process

- Expendable mold processes: 석고, 회반죽

- Permanent mold processes: 내화물

Advantages and Disadvantages

- More intricate geometries are possible with expendable mold processes

- Part shapes in permanent mold processes are limited by the need to open mold

- Permanent mold processes are more economic in high production operations

Forming the Mold Cavity

- Mold cavity is formed by packing sand around a pattern, which gas the shape of the part

- When the pattern is removed, the ramaining cavity has desired shape of cast part

- The pattern is usually oversized to allow for shrinkage of metal as it solidifies and cools

- Sand for the mold is moist and contains a binder to maintain shape

Cores in the Mold Cavity

- The mold cavity provides the external surfaces of the cast part

- In addition a casting may have internal surfaces, determined by a core, places inside the mold cavity to define the interior geometry of part

Gating System

- Channel through which molten metal flows into cavity from outside of mold

- Consists of a downsprue, through which metal enters a runner leading to the main cavity

- At top of down sprue, a pouring cup is often used to minimize splash and turbulence as the metal flows into downsprue

Riser

- Reservoir in the mold which is a source of liquid metal to compensate for shrinkage during solidification

- The riser must be designed to freeze after the main casting in order to satisfy its function

- 의도적으로 main cavity보다 느리게 굳도록 design

- liquid metal을 보충

Heating the Metal

- The heat required is the sum of

- Heat to raise temperature to melting point

- Heat of fusion to convert from solid to liquid

- Heat to raise molten metal to desired tempreaure for pouring

Pouring the Molten Metal

- Factors that determine success

- Pouring temperature

- Pouring rate

- Turbulence

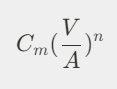

Chvorinov’s Rule

- TST: total solidification time

- TST =

- V = Volume of the casting

- A = Surface area of casting

- n = exponent usually taken to have a value = 2

- C = mold constant

'학사 > 아주대 융시공' 카테고리의 다른 글

| [3학년][1학기][인간공학개론][7w] (0) | 2024.04.19 |

|---|---|

| [3학년][1학기][인공지능시스템][7w] (0) | 2024.04.17 |

| [3학년][1학기][디지털제조입문][과제] SMT2020 (0) | 2024.04.10 |

| [3학년][1학기][인간공학개론][5w] (0) | 2024.04.05 |

| [3학년][1학기][디지털제조입문][5w] (0) | 2024.04.02 |

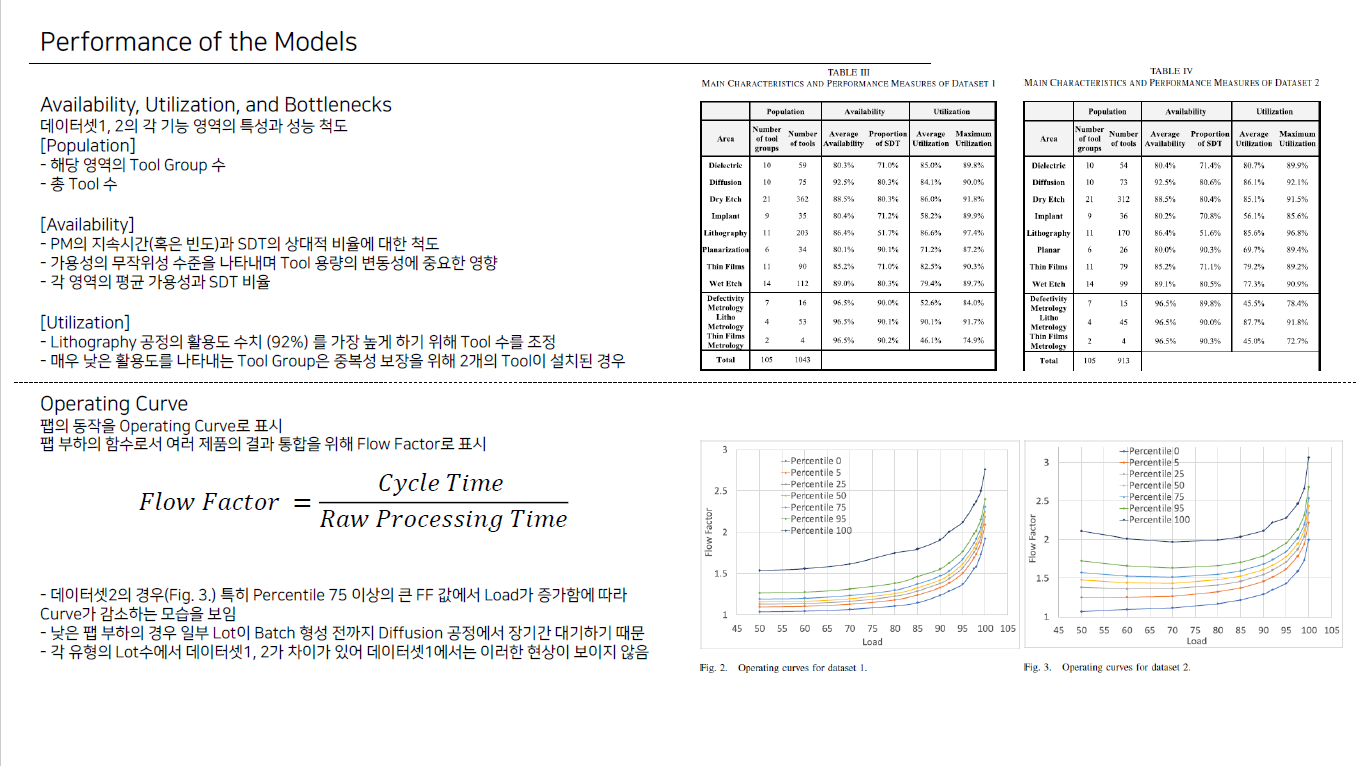

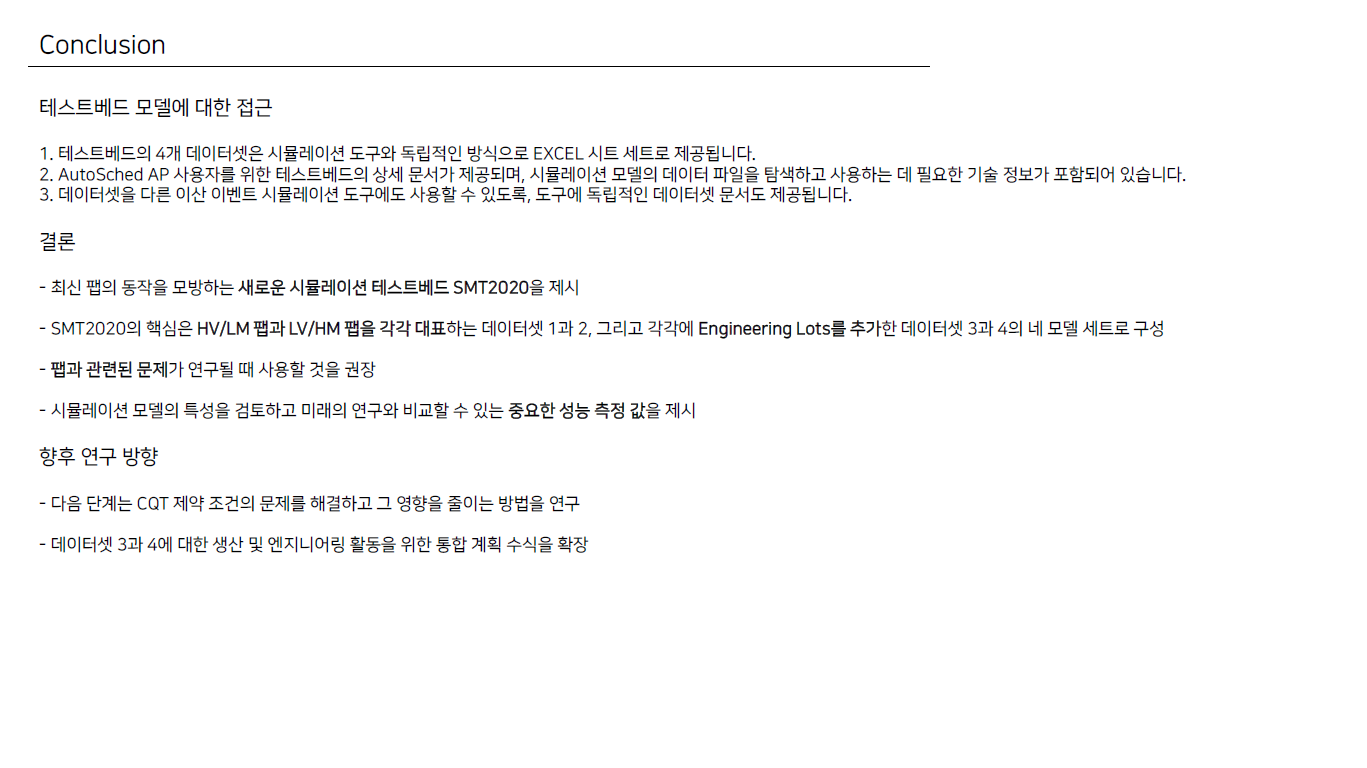

[3학년][1학기][디지털제조입문][과제] SMT2020

디지털제조입문 과제로 SMT2020 논문을 읽고 ppt 5장 분량으로 요약했다

논문 읽기는 좋아하지만, 시간제한이 있는건 싫고,

요약하는건 도움 될거라 생각하지만 반도체 fab 시뮬레이션 모델에 대해서는 큰 흥미가 없어요

그래도 어쨌든 열심히 한 과제니까

Denny Kopp, Michael Hassoun, Adar Kalir, Lars Monch,2020, SMT2020—A Semiconductor Manufacturing Testbed, IEEE Transactions on Semiconductor Manufacturing ( Volume: 33, Issue: 4, November 2020)

https://ieeexplore.ieee.org/document/9115710

SMT2020—A Semiconductor Manufacturing Testbed

We present a new set of simulation models, organized in a testbed. The aim of the testbed consists in providing researchers with a platform able to credibly represent the complexity of modern semiconductor manufacturing. The testbed is open to public use,

ieeexplore.ieee.org

'학사 > 아주대 융시공' 카테고리의 다른 글

| [3학년][1학기][인공지능시스템][7w] (0) | 2024.04.17 |

|---|---|

| [3학년][1학기][디지털제조입문][7W] (0) | 2024.04.16 |

| [3학년][1학기][인간공학개론][5w] (0) | 2024.04.05 |

| [3학년][1학기][디지털제조입문][5w] (0) | 2024.04.02 |

| [3학년][1학기][인간공학개론][4w] (1) | 2024.03.29 |

[3학년][1학기][인간공학개론][5w]

피부 감각

- 피부에는 다섯 가지 감각계통(피부감각 수용기)

- 촉점, 압적, 통점, 온점, 냉점

- 촉각적 표시장치에서는 대개 손과 손가락을 기본 정보 수용기로 이용

- 손은 위치에 따라 촉감이 다름

- 일반적 척도 중 하나인 2점역은 두 점을 눌렀을 때 각 지점을 따로 지각할 수 있는 두 점 사이의 최소 거리(청각의 JND)

- 손바닥, 손가락, 손가락 끝으로 갈 수록 감도가 증가(2점역이 감소)

- 세밀한 구별이 필요한 촉각적 표시장치는 손가락 끝을 사용하도록 설계

촉각적 표시장치

- 현재 주로 사용되는 촉각적 표시장치는 보는 것을 위한 시각장애인용과 듣는 것을 대체하는 청각장애인용

- 가장 자주 사용되는 자극유형은 기계적 진동이나 전기자극

- 진동 장치의 위치, 주파수, 세기, 지속시간과 같은 물리적 매개변수에 기초한 기계적 진동에 의해 정보 전달 가능

- 전기자극은 전극 위치, 펄스속도, 지속시간, 강도, 위상 등으로 코드화할 수 있음

시각 대체장치

- 인쇄물 판독

- 점자점의 위치, 점 사이의 거리, 크기를 달리하여 촉각으로 구별

- 문자와 숫자의 시각적 이미지를 시각장애인이 해석할 수 있는 촉각적 진동으로 변환할 수 있음

- 길 찾기 보조수단

- 촉각 지도는 정보 밀도를 낮춰야함(기호를 크게하고 간격을 두어야 촉각으로 확인 가능)

- 지도 위의 점, 선, 면적 등으로 구분

- 촉각 그래프

- 2차원 촉각 그래프

- 제어장치 식별

- 가장 실제적으로 촉각이 이용되는 것은 제어장치 손잡이와 관련된 설계

- 이러한 촉각 식별용 기구의 코드에는 모양, 감촉, 크기 등이 있음

청각 대체장치

- 듣는 것을 대체할 수 있는 촉각적 표시장치는 일반적으로 코드화된 메시지의 수용, 음성의 지각, 소리의 위치판단 등에 응용

- 코드 메시지의 수용

- 기계적 진동을 사용한 초기의 예

- 5가지 가슴 위치, 3가지 강도 수준, 3가지 지속시간을 사용하여 45종의 패턴 제작

- 문자 26개, 숫자 10개, 자주 쓰는 단어 4개를 코드화

- 음성의 지각

- 기계적, 전기적 자극을 통해 피부에 음성 전달

- 음의 위치 판단

- 귀에 설치한 마이크로 소리의 세기 측정, 마이크의 출력 증폭하여 사용자가 검지손가락을 대고 있는 두 진동장치에 보냄

후각

- 냄새 감각기인 후상피는 콧구멍 상부에 있는 작은 후세포

- 후세포에는 후모가 있으며 이것이 서로 다른 냄새를 검출

- 후각세포는 뇌의 후신경과 연결

- 콧구멍 → 후상피 → 후세포 → 후모 → 후신경

- 코듣 민감한 기관이지만 민감도는 특정 물질과 개인에 따라 다름

- 거짓경보율이 높음(false alarm rate), 아무 냄새 없는데 냄새가 난다고 할 때 많음

- 특정 냄새의 절대적 식별에 당면하면 후각은 그다지 우수하지 않음

- 훈련 받지 않은 피검자는 15~32종의 자극 구분, 훈련 받으면 60종까지

후각적 표시장치

- 후각적 표시장치는 다음과 같은 이유로 널리 응용되지 않음

- 사람마다 다양한 냄새에 대한 민감도 다름

- 코가 막히면 감도 떨어짐

- 빨리 냄새에 순응 → 잠시만 노출되어도 더이상 그 냄새 못 맡음

- 냄새의 확산 제어 어려움

- 어떤 냄새는 사람들이 싫어함

- 주로 경고용으로 유용

- 천연가스에 취기제(착취제)를 첨가하여 가스 누출을 검출 할 수 있게 함

음성 통신

- 음성은 청각정보 표시장치의 형태

음성의 성질

- 음성에 관계되는 기관은 폐, 후두, 인두, 입, 비강 등 여러가지

- 성대는 80~400회/sec로 아주 빨리 진동, 인두, 입 등을 통과하면서 진동수 증폭

음성의 종류

- 음성의 기본 단위는 음소, 단어의 의미를 변화시키는 음성의 최소 마디(모음과 자음)

- 음소가 모여서 음절이 되고, 음절이 모여 단어가 되고 이것이 문장을 구성

음성 묘사(표현)

- 음성을 비롯하여 소리의 공기 압력 변동을 그래프로 나타내는 여러 방법

- 파형은 시간에 따른 공기 압력의 세기 변동을 보임

- 스펙트럼은 임의 기간, 음소 또는 단어에 대하여 여러 주파수 별로 세기를 보임

- 음향분석도는 주파수를 수직축에, 시간을 수평축에 나타내고 세기를 명암의 정도로 묘사

음성의 세기

- 음성의 평균 세기 또는 음성파워는 아주 다양, 일반적으로 모음이 자음보다 음성파워가 큼

- 음성의 전반적인 세기는 사람마다 다름, 남성의 음성세기는 여성보다 3~5dB 정도 큼

- 조용히 말할 때 45dBA, 일상 대화에서 55dBA, 전화로 강의 65dBA, 고함과 유사 75dBA, 고함 85dBA

음성의 주파수 구성

- 일반적으로 남성은 여성보다 낮은 주파수 성분이 우세

음성 평가기준

- 음성통신시스템의 설계과정에서 의도하는 용도에 부합하는지를 평가하는 기준

- 주된 기준은 요해도이지만 음성품질도 포함

음성 요해도

- 요해도란 음성메시지를 정확하게 인지할 수 있는 정도

- 요해도 평가에서는 말을 들려주고 이를 따라하게 하거나 들려준 것에 관한 물음에 답하도록 함

- 일반적 상황에서는 문장이 요해도가 가장 좋고 개별 단어는 이보다 낮고, 무의미 음절이 가장 나쁨

음성 품질

- 음성품질은(또는 음성의 자연스러움) 요해도 이상으로 중요

- ex) 전화기 너머로 들려오는 말하는 사람의 신원을 인식하는 상황

- 음성품질은 선호도에 따라 정해짐

- 일반적으로 시스템을 통해 음성샘플을 들려주고 품질 등급을 매기게 하거나, 어떤 표준과 비교하여 선호하는 것을 고르도록 함

음성통신시스템의 구성

- 말하는 사람, 메시지, 전송시스템, 소음환경, 듣는 사람으로 구성

- 말하는 사람

- 음성 요해도는 말하는 사람의 목소리 특성에 따라서도 달라짐

- 우수한 발표자는 음절 지속기간이 길고 큰소리로 말하며 전체 발음 시간이 길고 쉬는 시간이 적으며 말할 때 기본적인 음성 주파수의 변화가 많음

- 적절한 말하기 연습을 하면 발표자의 요해도를 상당히 개선 가능

메시지

음소혼동

- DVPBDCET, FXSH, KJA, MN 등과 같은 부류의 문자는 서로 자주 혼동

- 일반적으로 소음이 있을 때는 단일 문자를 사용하지 말고 단어 철자 알파벳을 사용

단어 특성

- 일반적으로 짧은 단어보다는 긴 단어의 요해도가 큼

- 긴 단어는 일부만 알아들어도 전체 단어를 파악할 수 있음

문맥 특성

- 문장의 요해도가 개별 단어보다 좋은 것은 특정 단어를 알아듣지 못해도 문맥으로 정보 파악 가능하기 때문

- 의미가 있는 문장으로 배열하면 같은 문장을 무의미하게 나열했을 때보다 요해도 좋아짐

- 어휘에 다양한 단어를 사용할 수록 요해도 낮아짐(같은 의미의 단어를 여러 개 섞어 쓰면 안됨)

- 특히 소음 조건에서 메시지의 요해도를 개선하기 위해 설계할 때 다음 지침을 고려

- 어휘를 되도록 적게 사용

- 정보가 항상 같은 순서로 전달되도록 표준 문장 구조 사용

- 짧은 단어를 피하고, 개별 문자 대신에 단어 철자 알파벳 사용

- 수신자가 사용하는 단어와 문장구조에 친숙해지도록 함

전송시스템

- 음성전달시스템은 여러 형태로 왜곡될 수 있는데, 진폭왜곡, 주파수왜곡, 여과, 시간축 변조 등 → 음성 변조

- 진폭왜곡은 신호가 비선형 회로를 통과할 때 생기는 변형

- 이러한 왜곡 형태의 하나에 피크절단이 있음, 음성파의 피크가 절단되어 중앙 부분만 남음(낮음)

- 반면에 중앙절단은 주어진 값 이하의 진폭을 제거하여 음파의 피크를 남김(높음)

소음환경

- 소음은 외부 환경 소음이든 내부 소음이든 음성 요해도를 해침

- 소음이 음성통신에 미치는 영향을 평가하기 위한 가장 간단한 기법은 S/N비(신호 대 잡음 비)계산

- 잔향은 막힌 방의 벽, 천정, 바닥 등에서 소음이 울리는 효과

- 잔향도(특히 소음이 그친 후 60dB까지 감쇄되는 시간)으로 인한 요해도 감소

듣는 사람

- 청력이 정상, 수신하는 통신 유형에 훈련, 스트레스에 견뎌야 함, 여러 상충되는 자극 중에서 하나에 집중

- 듣는 사람의 나이도 요해도에 영향 미친

- 60세 이후로 요해도 감소, 말이 빠르고 군중 속에서 다른 목소리 존재, 잔향이 있을 때 현저히 요해도 감소

- 이러한 감소는 연령으로 인한 정상적 청력손실과 그동안 소음 환경에서 살았기 때문

- 귀마개나 귀덮개와 같은 청각보호수 착용 시에도 음성 요해도에 영향 미침

합성 음성

합성음성의 사용

- 많은 소비자 제품은 음성합성장치가 내장

- 어린이 장난감(교육용), 항공(조종석 경고용), 전화회사(안내용), 장애인을 돕기위한 합성 음성

음성합성법의 유형

- 전통적 방법은 테이프에 아날로그 신호로 기록했다가 재생

- 음성을 디지털화하여 컴퓨터 기억장치에 저장(전통적 방법의 발전)

- → 문제는 디지털화한 정보를 저장하기 위해 대규모 저장용량이 필요

- 이 문제를 해결하기 위해 분석합성법과 규칙합성법이 개발됨

분석합성법

- 사전에 코드화하거나 저장했던 단어나 문구만으로 음성메시지 만듦

- ex) book + case → bookase(발음상)

규칙합성법

- 진정한 합성 음성

- 기본 음성을 만드는 규칙, 기본 음성을 단어와 문장으로 조합하는 규칙, 특정 음이나 단어에 강세를 주어 말의 운율을 만드는 규칙에 집합에 기초하여 음성 만듦

- 장점은 비교적 적은 컴퓨터 용량을 사용하여 아주 많은 어휘가 가능, 인간 음성 없이도 새로운 어휘 만들 수 있음

- 문제는 음성의 질이 디지털화 음성에 기초한 방법만큼 좋지는 않음(요즘엔 아님, 이 내용 지워도 됨)

합성음성을 사용한 성능

- 합성음성 요해도

- : 합성음성의 요해도는 자연음성일 때보다 나쁨, 기술이 발달해서 거의 비슷함

- 합성음성 기억

- 사람들은 자연음성보다는 합성음성으로 말한 메시지를 잘 기억하지 못함

- 일반적으로 합성음성을 들을 때는 자연음성일 때보다 처리 용량이 더 필요

- 그러나 일단 코드화하면 합성음성도 자연음성과 마찬가지로 효과적으로 저장됨

합성음성 사용지침

- 음성 경고는 다른 음성과 정성적으로 달라야함

- 요해도를 최대화

- 가능하면 자연스럽게

- 재생모드를 설치하여 필요에 따라 사용자가 메시지를 재생할 수 있도록

- 사용자가 메시지를 중단할 수 있는 기능 제공 → 매번 들을 필요 없는 유경험자에게는 아주 중요

- 사용자가 시스템 음성에 친숙해지게하기 위해 소개 메시지나 훈련 메시지를 마련

'학사 > 아주대 융시공' 카테고리의 다른 글

| [3학년][1학기][디지털제조입문][7W] (0) | 2024.04.16 |

|---|---|

| [3학년][1학기][디지털제조입문][과제] SMT2020 (0) | 2024.04.10 |

| [3학년][1학기][디지털제조입문][5w] (0) | 2024.04.02 |

| [3학년][1학기][인간공학개론][4w] (1) | 2024.03.29 |

| [3학년][1학기][데이터마이닝][4w] (0) | 2024.03.27 |